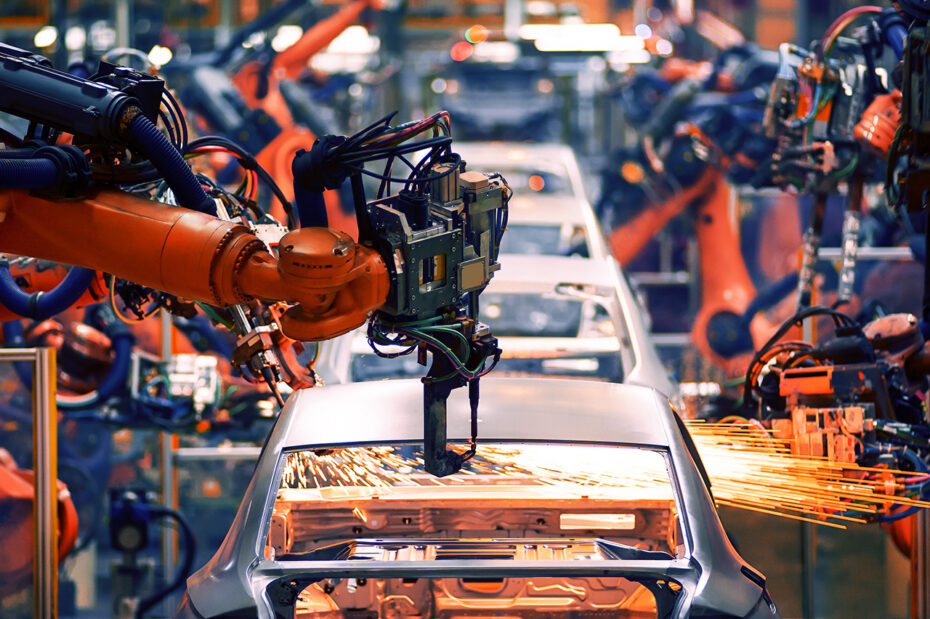

L’industria dell’auto, già alle prese con problemi alle filiere che si trascinano dall’inizio della pandemia, è tra quelle più esposte alle ripercussioni del conflitto in Ucraina. Ai problemi logistici, alla carenza e al rincaro dei materiali si aggiunge la necessità di garantire sempre la sicurezza dei veicoli; per questo, è importante affidarsi a un partner di testing esperto e all’avanguardia.

Le difficoltà del comparto Automotive riguardano tutti i settori. Sulla meccanica le imprese lamentano problemi su motoriduttori, motori elettrici, elettrovalvole e pneumatica, alcune tipologie di cuscinetti e ingranaggi di trasmissione e lamierati, sull’elettronica la penuria di componenti dai più semplici sensori ai più complessi microprocessori o memorie, circuiti integrati e moduli radio. Ai problemi logistici, alla carenza e al rincaro dei materiali si aggiunge la necessità di garantire sempre la sicurezza dei veicoli; per questo, è importante affidarsi a un partner di testing esperto e all’avanguardia, che possa supportare i produttori nelle fasi di sviluppo e immissioni sul mercato, garantendo reattività ed alta competenza in modo da limitare tempi e costi di validazione.

I danni logistici e di approvvigionamento

Secondo uno studio dell’agenzia Standard & Poor’s Global Mobility è prevista una riduzione di circa 5 milioni di unità sulla produzione globale del biennio 2022-2023. Le cause sono da ricercare, in primo luogo, nei problemi logistici e della catena di approvvigionamento che ha generato il conflitto, oltre alle carenze di alcuni componenti critici.

In particolare, in Ucraina vengono prodotti i cablaggi, usati nei veicoli per l’energia elettrica e la comunicazione tra le parti: il paese ospita 17 stabilimenti dediti a queste produzioni ed è secondo solo a Romania e Marocco, oltre ad essere strategicamente coinvolta insieme alla Polonia nella rotta di sdoganamento e smistamento anche di materie prime e prodotti provenienti dalla Cina. D’altra parte, sul fronte opposto, ci sono gli stabilimenti situati in Russia alle prese con le conseguenze delle sanzioni e della difficoltà dei trasporti.

Di fronte a queste difficoltà, i produttori stanno dando la priorità alla produzione di vetture di fascia alta (in particolare quelle elettriche o ibride) che offrono maggiori margini di profitto, a sfavore della produzione delle utilitarie e, quindi, a danno delle fasce economicamente più deboli. Non a caso ci troviamo di fronte ad una crescita del mercato dell’usato, amplificando il fenomeno di una maggiore richiesta di pezzi di ricambio, a volte anche facenti parte di prodotti ormai in obsolescenza dai diversi player interessati, che si trovano quindi a dover eseguire velocemente un revamp di vecchi progetti con tutto ciò che ne consegue anche in termini di delta-test e omologazione after market.

La carenza e il rincaro dei materiali

Se, dunque, c’è un orientamento alla produzione di auto ibride o elettriche, anche in questo campo occorre fare i conti con diversi ostacoli. Sia Ucraina che Russia, infatti, sono paesi fornitori di materiali preziosi per le batterie elettriche. Il nichel, il cui prezzo è letteralmente impazzito nelle ultime settimane, è utilizzato sia nelle batterie per auto elettriche che nella produzione di acciaio; sono fortissimi anche i rincari che si registrano per cobalto e litio.

Secondo un’analisi di IHS Markit, i costi medi delle batterie per vetture elettriche sono aumentati fino a settemila dollari per veicolo sulla scia dell’invasione russa dell’Ucraina. Quest’ultimo è grande esportatore di gas neon che serve per la produzione di semiconduttori, mentre la Russia fornisce circa un terzo del palladio consumato nel mondo, minerale a sua volta utilizzato nella fabbricazione di chip, la cui carenza è ormai più che nota.

Perché è ancora più importante garantire la sicurezza dei componenti Automotive?

In un panorama così impervio è fondamentale continuare a garantire la sicurezza elettrica ed elettronica dei componenti automotive, soprattutto nelle auto di nuova generazione, che conoscono sfide sempre nuove e composite.

“Sicuramente l’attuale situazione mondiale ha introdotto nuove problematiche e acuito alcune situazioni di crisi causate dalla pandemia con cui abbiamo imparato a convivere nel passato recente” – afferma Stefano Tassa, Project Manager COM Product Service Division Consumer & Commercial Products Department -Vehicle Electronics di TÜV Italia – “e ancora oggi ne vediamo gli effetti in tutti i settori nel quotidiano. In questo stato di incertezza globale, è importante tenere ben fisso l’obiettivo e non perdere la rotta; il viaggio potrebbe essere disseminato di insidie, ma è il nostro approccio ad esse, le nostre idee, il nostro punto di vista è l’unico modo per cambiare le situazioni critiche, cercando di migliorare insieme. Proprio con questo spirito, il nostro obiettivo è avere una visione a 360 gradi, per poter fornire un valido supporto ai nostri clienti, comprendere le necessità, garantendo una gestione completa dei progetti di validazione e testing a noi affidati”.