Il laboratorio di Elmec 3D ospita un nuovo macchinario: PostPro3D di AMT, una soluzione che consente di eliminare le asperità superficiali e ridurre drasticamente la rugosità dei componenti. A beneficiarne sono applicazioni che spaziano dalla produzione industriale, al medicale, all’elettronica di consumo, al design e all’occhialeria sino ai componenti automotive.

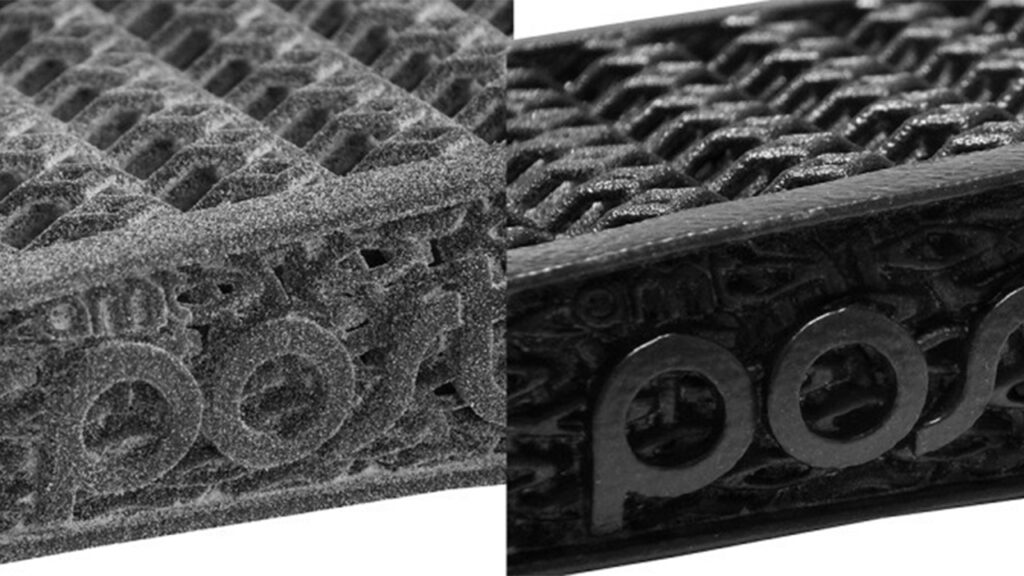

Un occhiale o un prodotto di design, una mascherina o un componente industriale possono essere stampati in 3D. Tuttavia, dato che sono sottoposti a un uso quotidiano a contatto con la persona, oppure ricevono costanti sollecitazioni meccaniche oppure necessitano di un’elevata finitura estetica, spesso occorre che la loro superficie abbia una bassa rugosità per evitare attriti. Per garantire questo risultato, Elmec 3D ha introdotto nel proprio laboratorio un nuovo processo di finitura dei prodotti stampati in 3D che ne elimina le asperità, al pari dei componenti stampati ad iniezione, ottenendo un indice di rugosità superficiale inferiore a 1 μm. Questo processo rende il prodotto di colore uniforme, perfettamente levigato, idrorepellente e con migliori proprietà meccaniche.

Il processo viene svolto attraverso PostPro3D, una soluzione automatizzata che può essere integrata nel flusso di lavoro digitale. La macchina è prodotta dall’azienda inglese Additive Manufacturing Technologies (AMT), leader mondiale nei sistemi di post-processo automatizzati industriali sicuri e sostenibili per la manifattura additiva, ed Elmec 3D ne è il primo rivenditore in Italia.

“Siamo lieti di poter introdurre per primi nel mercato italiano dell’additive manufacturing una soluzione per la levigazione delle superfici così vantaggiosa, sicura e sostenibile come PostPro3D” afferma Martina Ballerio, Business Unit Manager di Elmec 3D. “Questo macchinario offre un notevole passo in avanti nell’usabilità e nella finitura estetica di qualsiasi componente: dagli occhiali alle protesi, dalle mascherine ai componenti per le auto, oltre a quelli industriali. Il nuovo macchinario è diventato parte integrante del nostro laboratorio per la stampa 3D che prosegue nel suo processo di espansione. Il laboratorio di Elmec 3D include, così, le tecnologie più innovative sia per supportare le aziende nella realizzazione di componenti finiti, sia per accompagnarle nella creazione della propria fabbrica di additive manufacturing”.

PostPro3D agisce attraverso un processo fisico-chimico chiamato BlastX, un sistema brevettato a base di vapori chimici che può levigare oltre 100 polimeri termoplastici.

I prodotti stampati in 3D vengono caricati nella camera all’interno di PostPro3D, un ambiente controllato nel quale è possibile regolare il livello di levigatura e i parametri del processo. A questo punto viene introdotto il solvente BlastX che elimina le asperità e viene poi estratto dalla camera.

Il processo BlastX non è abrasivo poiché ridistribuisce il materiale superficiale invece di rimuoverlo, riuscendo a trattare anche le superfici interne di fori con un diametro fino a 0,3 mm senza danneggiare le delicate strutture delle parti.

Al termine della lavorazione, la macchina asciuga in autonomia i prodotti per eliminare accuratamente il solvente.

Le superfici dei prodotti trattati con PostPro3D diventano idrorepellenti, lisce e resistenti mentre le proprietà meccaniche delle parti restano intatte e dotate di un migliore carico a rottura.

La combinazione di questo trattamento con la tecnologia HP Multi Jet Fusion permette la creazione di una vasta gamma di applicazioni. Ecco due esempi.

Post Pro 3D rende uniforme e brillante il colore nero delle superfici stampate in 3D con tecnologia Multi Jet Fusion di HP e dona ulteriore vivacità alle stampe a colori, consentendo così un’applicazione efficace sulle montature degli occhiali e sui prodotti di design di qualsiasi forma geometrica.

La lisciatura dei pezzi con il PostPro3D offre molte applicazioni nel campo medicale. Grazie alla ridistribuzione del materiale, le superfici presentano una bassa rugosità e aumentano quindi il confort sulla pelle. Inoltre, i batteri non possono proliferare sulle superfici lisce come quelle trattate con questo processo, facilitando il processo di sterilizzazione del materiale.

La tecnologia PostPro3D è altamente controllabile e rende competitivi i costi e la velocità di finitura superficiale delle parti per volumi elevati di produzione garantendo, al tempo stesso, un ridotto impatto energetico e un elevato livello di riutilizzo del solvente.